Produktionsprozesse

1. Einkauf von Rohholz

Der gesamte Produktionszyklus von Leisten und Rahmen beginnt im Wald. Für den Rundholzeinkauf haben wir spezialisierte Holzfacheinkäufer, die auch die Qualität des angelieferten Rohmaterials überwachen. Diesen Rohstoff kaufen wir gemäß unseren Nachhaltigkeitszertifizierungen ein.

2. Holzschnitt

Unser Sägewerk ist mit moderner Schneidetechnik ausgestattet um die maximale Nutzung von Holzstämmen zu gewährleisten.

3. Holzlager

Unser Schnittholz wird in unserem Holzaußenlager - sortiert nach Dicke und Abmessungen - gelagert. Um Trockungsrisse zu vermeiden, behält das Holz in dieser Phase seine Rinde. Mit der Luft-Trocknung erreichen wir die besten Qualitätsparameter, bevor das Holz dann in die mechanischen Trockner (Kammertrocknung) geht.

4. Trocknung

In den Trockenkammern wird dem Schnittholz die Restfeuchte langsam entzogen, dabei nehmen unerwünschte Spannungen ab. Basierend auf unserer langjährigen Erfahrung wird ein stufenweises und schonendes Trocknungsverfahren gewählt, das nach einen Trockenfahrplänen vollautomatisch gesteuert wird.

5. Keilverzinkung

Das zu Kanthölzern verarbeitete Schnittholz wird von einem Computer-Scanner (Wood-Eye) auf Fehlstellen geprüft und die erkannten Fehlstellen werden anschließend automatisch von der Säge rausgeschnitten. Die für die Weiterfertigung freigegebenen Kanthölzer werden dann gefräst, keilgezinkt und wieder zusammengeleimt, um unsere 3-Meter-Stablängen herzustellen.

6. Profilierung / Kehlen

Die längenangepassten Vierkant-Hölzer werden in der Montagelinie zu einer, dem jeweiligen End-Profil entsprechenden Rohform, längs-verleimt und anschließend mit modernsten Fräsautomaten profiliert (gekehlt). Die Kalibrierung erfolgt mittels einer Metallschablone.

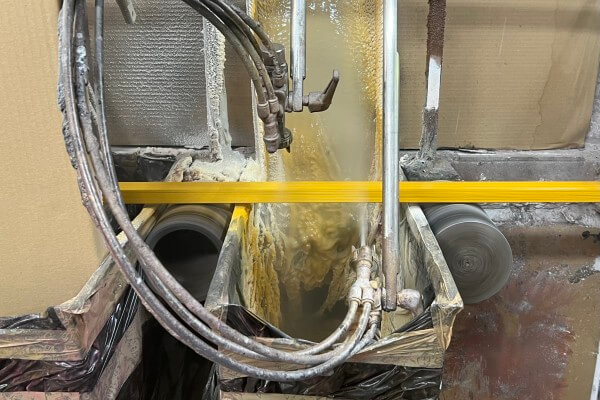

7. Grundierung

Eine dünne Schicht aus Kreide, Kaolin und Leim wird durch mehrschichtige Extrusion durch eine präzise bearbeitete Stahlschablone auf den Holzleiste aufgetragen, so dass eine perfekte Grundier-Oberfläche für die anschließende Oberflächenbearbeitung der Leiste gewährleistet ist.

8. Handveredelung

Auf der vorbereiteten Oberfläche der Leiste werden vielfache Arbeitsgänge wie z. B. das Aufbringen von Blattmetall, eine Patinierung, Bürsten und andere Arbeiten durchgeführt. Dies geschieht zum Teil maschinell, aber auch zu einem großen Teil in Handarbeit, was Geschick und Erfahrung erfordert.

9. Maschinenveredelung

Mit unseren Folier-Maschinen können wir auf die Leisten eine dünne Folie auftragen. Das Portfolie der Folien gibt uns große Design-Möglichkeiten und bietet eine breite Vielfalt. Auch das maschinelle Pressen von Ornamenten auf die Leistenoberfläche ist in der Zwischenzeit ein maschineller Vorgang.

10. Sprühen

Farben, Lasuren, Lacke und Patina zur Veredelung, werden auf die vorgefertigten Oberflächen der Leisten-Meterware aufgetragen.

11. Verpackung

Die Meterwaren-Stangen werden verpackt und etikettiert. Auf dem Label findet man die Artikel-Nr., die Produktions-Chargen-Nr. und die Meteranzahl.

12. Lager

Die Standardkollektion wird auf Lager gehalten und ist in einem sehr hohen Ausmaß für den Versand an den Kunden verfügbar.

13. Rahmenservice

Larson-Juhl bietet umfassende Dienstleistungen wie z. B. den Leisten-Zuschnitt oder den Rahmen-Service an.

Zudem fertigen wird Muster für unserer Kunden, um z. B. neue Leistenkollektionen zu bewerben. Diese Musterwinkel finden Sie an den Präsentationswänden bei unseren Kunden.

14. Distribution / Versand

Der Versand der bestellten Leisten und anderer Produkte erfolgt durch Paketdienste oder Speditionen, welche die Waren täglich innerhalb von 24 und 48 Stunden an unsere Kunden liefern.

15. Herstellung von Rahmen mit geschlossenen Ecken

Die Herstellung von „Closed-Corner Frames“ („Über-Eck-Rahmen“) basiert auf reiner Handarbeit. Ornamente werden auf den Rahmen geklebt, Metall-Blätter (Schlagmetall) wird aufgelegt. Danach wird patiniert, durchgerieben und vieles mehr, bis der Rahmen sein endgültiges Oberflächen-Design hat.

16. Herstellung von Briketts

Unsere Fertigung hat einen geschlossenen Produktionskreislauf. Alle Holzabfälle werden zur Herstellung von Holzbriketts verarbeitet oder in einem umwelt-konformen Heizraum verbrannt. Die Briketts werden durch Pressen von Holzabfällen unter Druck und Temperatur ohne Verwendung von Leim hergestellt.

Čeština (Česko)

Čeština (Česko)

English (United Kingdom)

English (United Kingdom)

Français (France)

Français (France)

Nederlands (Nederland)

Nederlands (Nederland)